1、概述

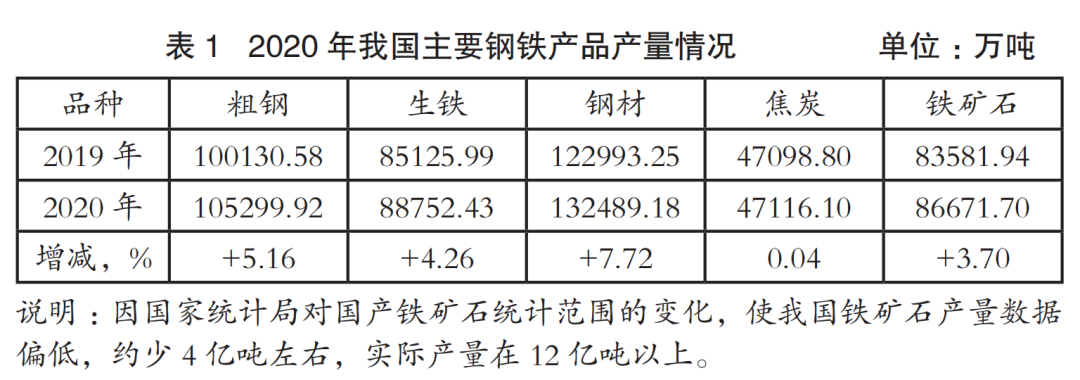

2020年我國鋼鐵工業(yè)保持增長態(tài)勢,鐵、鋼、材的產量創(chuàng)出歷史最高水平,如表1所示。

2020年我國廢鋼供應量為2.7億噸,比上年增加4.5%,2020年廢鋼消耗總量為2.3億噸,比上年增加4.73%;廢鋼用量的增加,有利于降低鋼鐵工業(yè)能耗。

2020年中鋼協(xié)會員企業(yè)實現(xiàn)工業(yè)總產值為37896.63億元,比上年提高3.15%;產品銷售收入為49406.57億元,比上年增加11.40%;實現(xiàn)利稅為3219.35億元,比上年提高6.64%;利潤總額為2164.18億元,比上年增長6.26%。

2、2020年中鋼協(xié)會員單位能耗基本情況

2020年中鋼協(xié)會員單位能耗統(tǒng)計對應的企業(yè)有88家,其對應的鋼產量為57527.79萬噸,上年為54767.01萬噸;能耗總量為39516.24萬噸標準煤,上年為40217.03萬噸標準煤。與上年相比,能源統(tǒng)計對應的鋼產量增長5.04%,能耗降低1.74%,說明行業(yè)節(jié)能工作取得較大進展。

2020年噸鋼綜合能耗為545.27kgce/t,比上年降低6.51kgce/t;噸鋼可比能耗為484.99kgce/t,比上年下降1.34%;鐵鋼比為0.8429,比上年下降0.0072,是噸鋼綜合能耗下降的重要原因,是我國鋼鐵工業(yè)向優(yōu)化方向發(fā)展的標志。

2020年地方鋼鐵企業(yè)的鐵、鋼產量比2019年分別為下降3.38%、上升3.52%,均低于重點統(tǒng)計鋼鐵企業(yè)的增長幅度,使我國鋼鐵企業(yè)產業(yè)集中度得到升高,有利于我國鋼鐵工業(yè)結構優(yōu)化、能耗降低、冶金設備大型化。

2.1 2020年中鋼協(xié)會員單位各工序能耗現(xiàn)狀

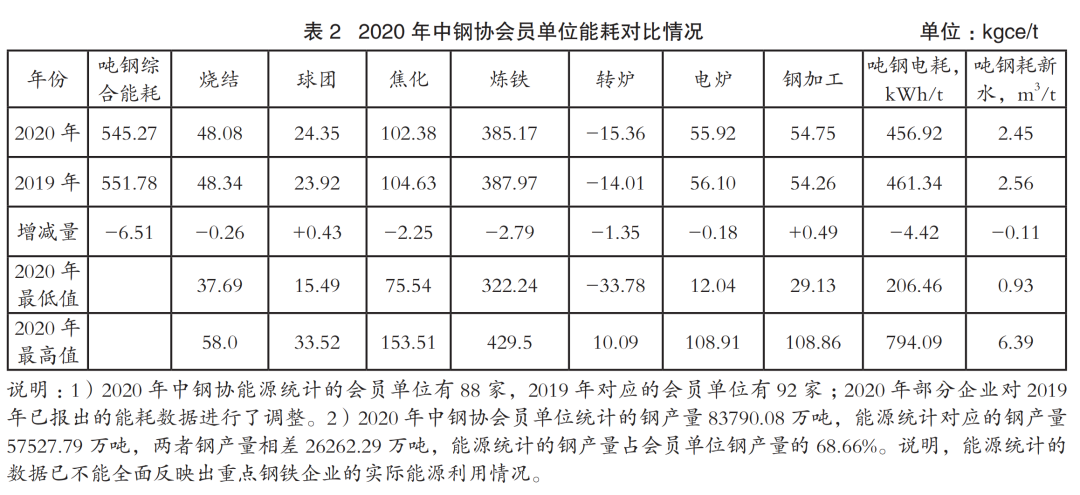

表2是2020年中鋼協(xié)會員單位能耗對比情況。從表2可以看出,與上年相比,2020年中鋼協(xié)會員單位的噸鋼綜合能耗和燒結、焦化、煉鐵、轉爐、電爐工序能耗均得到下降。這是鋼鐵企業(yè)節(jié)能工作取得的新成績。部分鋼鐵企業(yè)的部分指標已達到或接近國際先進水平,特別是噸鋼耗新水指標創(chuàng)出歷史最好水平(達到2.45m3/t),有25家企業(yè)噸鋼耗新水指標低于2.0m3/t。

表2中的數(shù)據(jù)表明,各企業(yè)之間節(jié)能工作發(fā)展不平衡,生產條件和結構也不一樣,企業(yè)之間的各工序能耗最高值與先進值差距較大,說明我國鋼鐵企業(yè)之間技術和裝備水平差距較大,節(jié)能工作還有較大潛力。

有些企業(yè)能耗統(tǒng)計不規(guī)范(統(tǒng)計范圍、能源介質折標煤系數(shù)、能源虧損、煉鐵燃料比中應包括小塊焦等方面),出現(xiàn)了一些生產指標數(shù)據(jù)與工序能耗數(shù)據(jù)之間不協(xié)調的現(xiàn)象。高爐燃料比占煉鐵工序能耗的84%左右,企業(yè)燃料比變化一般要與煉鐵工序能耗變化相對應。企業(yè)要用“三流一態(tài)”(能源流、物質流、財務流、設備運行狀態(tài))進行科學系統(tǒng)分析,就一定能反映出企業(yè)真實運行情況。企業(yè)要用科學發(fā)展觀去研究能源問題,在一定生產條件下,就會出現(xiàn)一定的技術經濟指標。用生產條件論的辦法去科學對標,才有價值。希望企業(yè)都能按照國家標準GB/T50632-2019《鋼鐵企業(yè)節(jié)能設計標準》中所規(guī)定的內容,統(tǒng)計能源數(shù)據(jù);所規(guī)定的能耗計算公式、各能源介質折標準煤系數(shù),進行能耗計算。

2.2 2020年中鋼協(xié)會員單位重點工序能耗現(xiàn)狀

2.2.1 燒結工序能耗現(xiàn)狀

2020年中鋼協(xié)會員單位燒結工序能耗是48.08kgce/t,

比上年下降0.54%。2020年重點統(tǒng)計鋼鐵企業(yè)燒結礦產量是72323.55萬噸,而燒結工序能耗統(tǒng)計對應的燒結礦產量是69688.24萬噸,占上述總產量的96.36%,故其能耗數(shù)據(jù)可以代表燒結行業(yè)的能耗水平。

2020年燒結工序能耗較低的企業(yè)是:方大集團、廣西盛隆、達州、冷水江、萍鄉(xiāng)、太原、新余、新冶鋼、建龍、陽春新鋼鐵、新疆八一、榮程、水城、陜西鋼鐵、泰鋼、漣源、中南鋼鐵、唐山文豐等,但有企業(yè)能耗值高達58.0kgce/t。

據(jù)統(tǒng)計,2020年中鋼協(xié)會員單位中有52家的燒結工序能耗得到降低,能耗降低較多的企業(yè)有:方大集團、建龍降低、冷水江、山西新泰鋼、唐山文豐、德龍、泰鋼、包鋼、方大特鋼、濟源等。有34家企業(yè)燒結工序能耗出現(xiàn)上升,升幅較高的企業(yè)有陜西鋼鐵、三明、石鋼、武鋼、鹽城聯(lián)鑫、興澄、新興鑄管、宣鋼。

燒結工序能耗中,固體燃耗約占80%,所以降低固體燃耗是燒結節(jié)能工作的重點。2020年中鋼協(xié)會員單位燒結固體燃耗為51.99kg/t,比上年增加0.22kg/t,而燒結工序能耗降低0.26kgce/t。固體燃耗較低的企業(yè)有新興鑄管、德龍、略陽、達州、新冶鋼、青鋼、安陽、凌源、漣源、天鐵、新?lián)徜摗⑴d澄、湘潭、衡陽鋼管、長治等。

燒結增加含碳量較高的高爐除塵灰和軋鋼氧化鐵皮配比,可促進燒結固體燃耗的降低。此外,采用熱風燒結和燒結余熱回收等措施,也可促進燒結工序能耗的降低。

2.2.2 焦化工序能耗現(xiàn)狀

2020年中鋼協(xié)會員單位能源統(tǒng)計中有51家企業(yè)有焦化廠,能耗統(tǒng)計對應的焦炭產量是10885.38萬噸,占全國焦炭產量47116.10萬噸的23.10%。

2020年中鋼協(xié)會員單位焦化工序能耗為102.38kgce/t,比上年下降2.15%。焦化工序能耗指標較好的企業(yè)是新余、鞍鋼、通化、鄂鋼、新冶鋼、武鋼、漣源、沙鋼、鞍鋼集團、中南互通、武鋼、方大特鋼、中信泰富、寶鋼股份、寧波,但有企業(yè)工序能耗高達153.51kgce/t。

2020年有26家企業(yè)焦化工序能耗降低,降低較多的企業(yè)有:重慶、漣源、新冶鋼、寶鋼、鄂鋼、湘潭、通化、宣鋼、攀鋼、泰鋼、山鋼股份等。有21家企業(yè)焦化工序能耗升高,如三鋼、昆明、衢州元立、南京、建龍、方大特鋼、西林、邯鋼、柳鋼等。

正常的焦化工序能耗值應為150kgce/t左右,現(xiàn)在焦化工序能耗數(shù)值偏低的原因是一些企業(yè)沒有把化產品生產的能耗統(tǒng)計在內。此外,有干熄焦(CDQ)裝置的企業(yè)焦化工序能耗要低一些,但企業(yè)之間CDQ回收能源的水平有較大差距,希望企業(yè)建設高溫、高壓的CDQ裝置,可多回收能量15%左右。

2.2.3 球團工序能耗現(xiàn)狀

目前,我國有100多家球團廠,中鋼協(xié)統(tǒng)計的球團指標企業(yè)僅有43家,尚有一些規(guī)模較大的球團礦生產企業(yè)沒有被納入統(tǒng)計中。2020年重點統(tǒng)計鋼鐵企業(yè)的球團礦產量是10839.03萬噸,而球團工序能耗統(tǒng)計對應的球團礦產量是7564.11萬噸,占總產量的69.78%。

2020年中鋼協(xié)會員單位球團工序能耗為24.35kgce/t,比上年升高1.78%。球團工序能耗較低的企業(yè)是中信泰富、太鋼、包鋼、永鋼、營口中板、柳鋼、宣鋼、鞍鋼、沙鋼、安徽長江、江蘇鑌鑫、水鋼、榮程、安徽貴航、德龍等,但有企業(yè)球團工序能耗高達33.52kgce/t。

2020年有22家企業(yè)球團工序能耗得到降低,能耗降低較多的企業(yè)有安徽貴航、唐鋼、銅陵福鑫、衢州元立、馬鋼股份、唐山國義等;有19家企業(yè)球團工序能耗上升,如三明、首鋼、榮程、安鋼等。

2.2.4 煉鐵工序能耗現(xiàn)狀

2020年中鋼協(xié)會員單位的鐵產量74813.40萬噸,占全國鐵產量的84.29%,而煉鐵工序能耗統(tǒng)計對應的鐵產量是51601.69萬噸,占重點統(tǒng)計企業(yè)鐵產量的68.97%(占全國鐵產量的58.14%)。

2020年中鋼協(xié)會員單位的煉鐵工序能耗為385.17kgce/t,比上年下降0.72%。煉鐵工序能耗較低的企業(yè)是陽春新鋼鐵、方大集團、營口中板、濟源、唐山文豐、達州、青島、鄂鋼、中南鋼鐵、新余、太鋼、武鋼、本鋼、寶鋼股份、安徽貴航、中信泰富、安鋼、韶關、首鋼、新冶鋼等。但有企業(yè)煉鐵工序能耗高達429.55kgce/t。2020年有20多座高爐工序能耗低于370kgce/t。

2020有51家企業(yè)煉鐵工序能耗得到降低,能耗降幅較大的企業(yè)有唐山文豐、敬業(yè)、西林、唐山瑞豐、冷水江、西寧、烘熔、榮程、唐山國義、方大特鋼、中南鋼鐵、廣西貴港、安徽長江、酒鋼、漣源、武鋼、包鋼、衢州元立等;有38家企業(yè)煉鐵工序能耗升高,升幅較高的企業(yè)有石鋼、江蘇鑌鑫、沙鋼、天管、通化、山西新泰鋼、南京新冶鋼、重鋼、玉昆鋼鐵等。

燃料比的變化對煉鐵工序能耗的影響起決定性作用,熱風溫度的高低對煉鐵工序能耗也有較大影響。目前,我國高爐煉鐵指標與國際先進水平相比,差距最大的地方是熱風溫度偏低,差80-100℃;其次是高爐入爐鐵品位偏低,煉鐵爐料質量偏低等。煉鐵企業(yè)應盡快扭轉這種局面,促進高爐工序節(jié)能減排。

2.2.5 轉爐工序能耗現(xiàn)狀

2020年中鋼協(xié)會員單位的鋼產量為83790.08萬噸,占全國鋼產量的79.57%,其中轉爐鋼產量為80429.27萬噸,比上年增加5.99%;轉爐工序能耗統(tǒng)計對應的鋼產量是59132.11萬噸,占重點統(tǒng)計企業(yè)轉爐鋼產量的73.52%,故轉爐工序能耗數(shù)據(jù)可以代表鋼鐵行業(yè)轉爐生產水平。因打擊地條鋼,社會廢鋼量增加,價格下降,轉爐使用廢鋼量為7001.85萬噸,比上年增加316.02萬噸。2019年以后,一些原產“地條鋼”的企業(yè)又建設了電爐,使鋼產量有所增加(每年約有6000萬噸電爐鋼沒有在中鋼協(xié)的統(tǒng)計范圍內)。

2020年中鋼協(xié)會員單位的轉爐工序能耗為-15.36kgce/t,比上年下降9.67%。轉爐工序能耗較低的企業(yè)有萍鋼、沙鋼、安徽長江、永鋒淄博、唐山文豐、方大集團、德龍、青鋼、津西、馬鋼控股、德龍、陜鋼集團、玉溪仙福、鹽城聯(lián)鑫、馬鋼股份、太鋼、江蘇申特、秦皇島宏興、北京建龍、永鋼,但是有企業(yè)轉爐工序能耗高達10.09kgce/t。

2020年中鋼協(xié)會員單位轉爐工序能耗降低的企業(yè)有56家,降幅較大的企業(yè)有唐山文豐、中南鋼鐵、永鋒淄博、銅陵福鑫、陜鋼集團、承鋼、山鋼集團、津西、邯鋼、西林、鄂鋼等。有26家企業(yè)轉爐工序能耗升高,升幅較多的企業(yè)有長鋼、重鋼、陽春新鋼鐵、新興鑄管、營口中板、三明、漣源、達州等。

轉爐工序能耗包括鐵水預處理、轉爐冶煉、轉爐精煉和轉爐連鑄四個工位的能耗。2020年中鋼協(xié)會員單位(統(tǒng)計88家)的轉爐生產各工位能耗分別為0.28kgce/t(-0.01kgce/t)、-21.74kgce/t(-1.86kgce/t)、7.68kgce/t(-0.46kgce/t)、6.65kgce/t(+0.52kgce/t)。括號內數(shù)據(jù)為2020年與2019年能耗比較的變化值。

提高轉爐煤氣、蒸汽回收量,轉爐工序能耗就可以為負值。一般,轉爐煤氣回收量大于100m3/t、蒸汽回收量大于80kg/t的企業(yè),轉爐工序就可以實現(xiàn)“負能”煉鋼。

2020年中鋼協(xié)會員單位轉爐煤氣噸鋼回收量為115.98m3/t,比上年提高2.44m3/t。轉爐煤氣回收較多的企業(yè):德龍、新興鑄管、萍鄉(xiāng)、凌源、鄂鋼、青島、邯鋼、方大集團、唐山國義、西寧、南京、濟源、營口中板、衢州元立、方大特鋼、唐山文豐、水鋼等,但有9家企業(yè)轉爐煤氣回收量不足100m3/t,最低的僅有73.40m3/t。

2020年有50家企業(yè)轉爐煤氣回收量增加,增幅較多的企業(yè)有青島、中南鋼鐵、西林、昆鋼、長治、江蘇申特、敬業(yè)、達州、永鋒淄博、新冶鋼等;有19家企業(yè)轉爐煤氣回收量下降,降低幅度較大的企業(yè)有東北特鋼、陽春新鋼鐵、安徽長江、三明、漣源、烘熔、太鋼、營口中板、馬鋼股份、重鋼等。

驗證企業(yè)轉爐煉鋼工序能耗時,不僅要看轉爐煤氣回收量,還要看轉爐煤氣的發(fā)熱值(希望在7400kcal/m3左右),這樣對標才科學。如果蒸汽回收量大,必然要多燒一些轉爐煤氣。所以,對標轉爐工序能耗時,要進行綜合分析。

2.2.6 電爐工序能耗現(xiàn)狀

2020年中鋼協(xié)會員單位統(tǒng)計電爐指標的企業(yè)只有24家。2020年我國重點統(tǒng)計企業(yè)的電爐鋼產量為3290.45萬噸,比上年增加7.89%,電爐鋼比為3.92%,呈升高趨勢。電爐工序能耗統(tǒng)計對應的鋼產量是2782.12萬噸,占重點統(tǒng)計企業(yè)電爐鋼產量的84.55%,故此電爐工序能耗數(shù)據(jù)可以代表重點統(tǒng)計企業(yè)的電爐生產技術水平。

因社會廢鋼增加,價格低,使電爐用廢鋼量升高(2020年重點統(tǒng)計企業(yè)電爐消耗廢鋼為1833.52萬噸,同比升高0.73%)。2020年中鋼協(xié)會員單位電爐的金屬料消耗比上年下降0.70kg/t,鋼鐵料消耗比上年升高2.46kg/t,熱鐵水消耗升高44.48kg/t,使電爐煉鋼綜合電耗比上年降低13.75kWh/t,這是重點統(tǒng)計企業(yè)電爐技術進步的全面體現(xiàn)。

電爐工序能耗包括電爐冶煉能耗、電爐冶煉電耗、電爐精煉能耗、電爐精煉電耗和連鑄能耗。2020年它們的數(shù)值分別為40.35kgce/t(-4.27kgce/t)、

245.26kWh/t(-4.07kWh/t)、18.50kgce/t(-1.70kgce/t)、80.12kWh/t(-2.11kWh/t)、9.59kgce/t(+0.37kgce/t),括號內數(shù)據(jù)為2020年與2019年能耗比較的變化值。

2020年中鋼協(xié)會員單位電爐工序能耗為55.92kgce/t,比上年下降0.33%。電爐工序能耗較低的企業(yè)有鹽城聯(lián)鑫、江蘇永鋼、新余、山鋼股份、沙鋼、南鋼、衡陽鋼管、太鋼、安陽,但有企業(yè)電爐工序能耗高達108.91kgce/t。有20家企業(yè)電爐工序能耗降低,降幅較大的企業(yè)有安陽、南京、鹽城聯(lián)鑫、天管等;有4家企業(yè)電爐工序能耗上升,如東北特鋼、西寧、太鋼等。

電耗占電爐工序能耗的60%左右,因此,節(jié)電是電爐工序節(jié)能工作的主要內容。2020年中鋼協(xié)會員單位的電爐使用熱鐵水比例由2019年的466.81kg/t升高到2020年的511.29kg/t;噸鋼綜合電耗由2019年的352.20kWh/t下降到2020年的338.45kWh/t,降幅為13.75kWh/t。主要原因是熱鐵水消耗升高44.48kg/t,鋼鐵料消耗升高2.46kg/t,生鐵塊消耗降低0.57kg/t;電爐企業(yè)還采取了一系列節(jié)電措施(廢鋼預熱、吹氧、噴碳、余熱回收等),對電爐工序能耗的降低起到積極作用。

我國大多數(shù)電爐企業(yè)建設了小高爐,使用熱鐵水煉鋼,造成電爐工序能耗很低,不能與國際電爐全用廢鋼冶煉進行指標對比。電爐用熱鐵水較多的企業(yè)有:永鋼、新余、本鋼、南鋼等;熱鐵水比最低的為339.675/t。熱鐵水用量±1%,影響電耗1.2kWh/t,影響能耗0.484kgce/t。

2.2.7 鋼加工工序能耗現(xiàn)狀

2020年中鋼協(xié)會員單位統(tǒng)計的鋼材產量80225.07萬噸,占全國鋼材產量的60.55%;能源統(tǒng)計對應的鋼材產量是53906.6萬噸,占重點統(tǒng)計企業(yè)鋼材產量的67.19%。

2020年我國鋼材產量為13.24億噸,其中,長材產量為5.98億噸,占鋼材產量的45.12%;板帶產量為5.97億噸,占鋼材產量的45.08%;鋼管產量為0.90億噸,占鋼材產量的6.80%。

長材產品結構:大中小型鋼產量為0.71億噸,占鋼材產量的5.39%;棒材產量為0.93億噸,占鋼材產量的7.05%;鋼筋產量為2.66億噸,占鋼材產量的20.11%;線材產量為1.67億噸,占鋼材產量的12.57%。

板帶產品結構:特厚板產量為0.11億噸,占鋼材產量的0.80%;厚鋼板產量為0.36億噸,占鋼材產量的2.74%;中板產量為0.44億噸,占鋼材產量的3.35%;熱軋薄板產量為0.055億噸,占鋼材產量的0.42%;冷軋薄板產量為0.39億噸,占鋼材產量的2.95%;中厚寬鋼帶產量為1.70億噸,占鋼材產量的12.87%;熱軋薄寬鋼帶產量為0.89億噸,占鋼材產量的6.73%;冷軋薄寬鋼帶產量為0.61億噸,占鋼材產量的4.57%;熱軋窄帶鋼產量為0.51億噸,占鋼材產量的3.85%;冷軋窄帶鋼產量為0.071億噸,占鋼材產量的0.53%;鍍層板(帶)產量為0.61億噸,占鋼材產量的4.63%;涂層板(帶)產量為0.098億噸,占鋼材產量的0.74%;電工鋼板(帶)產量為0.12億噸,占鋼材產量的0.90%。

鋼管產品結構:無縫鋼管產量為0.28億噸,占鋼材產量的2.10%;焊接鋼管產量為0.62億噸,占鋼材產量的4.65%。

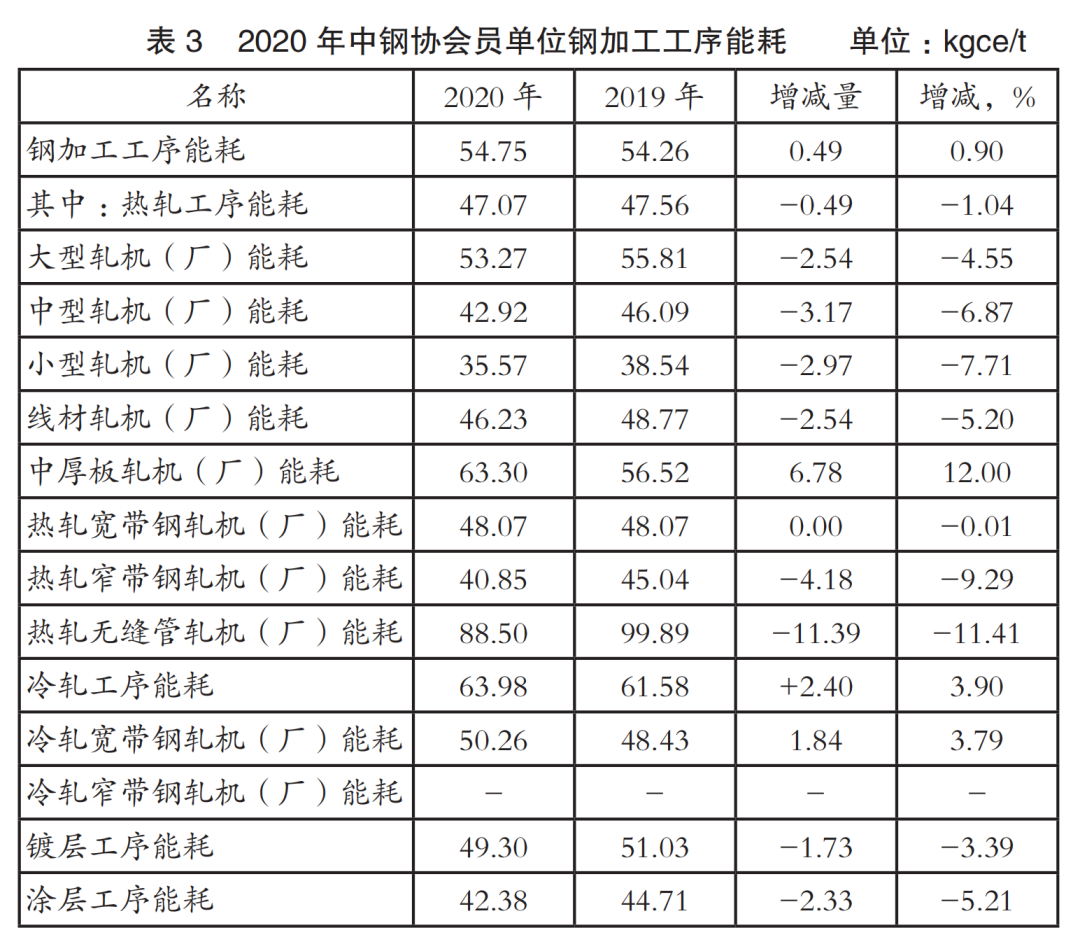

2020年中鋼協(xié)會員單位鋼加工工序能耗為54.75gce/t,比上年升高0.90%,具體鋼加工工序能耗,如表3所示。

從表3可以看出,與2019年相比,2020年熱軋工序中的大型、中型、小型、線材、熱軋寬帶鋼、熱軋窄帶鋼、熱軋無縫管等軋機(廠)能耗和鍍層、涂層工序能耗均有不同程度的下降,說明我國鋼材加工的節(jié)能深度提高。

我國一些大型鋼鐵企業(yè)鋼加工深度不斷延伸,使鋼加工工序能耗變化較大。鋼材的品種可分為板、管、絲、帶、型、涂鍍以及深加工;又可分為熱軋、冷軋、涂鍍層、冷拔和擠壓等生產工藝。所以,企業(yè)之間籠統(tǒng)地進行鋼加工工序對標,容易出現(xiàn)因軋鋼品種和軋機類型不同而使工序能耗差距較大的問題。因此,對標要根據(jù)不同的鋼材品種和設備類型,進行具體分析。

一般,建筑用鋼的加工工序能耗較低,加工程度越深,工序能耗越高。統(tǒng)計中,鋼加工工序能耗較低的企業(yè)有江蘇鑌鑫、陜西鋼鐵、陽春新鋼鐵、鹽城聯(lián)鑫、方大集團、秦皇島宏興、萍鄉(xiāng)、陜鋼集團、冷水江、方大集團、永鋒淄博、安徽長江、新興鑄管、三寶集團、唐山東華、通化、三明、中南鋼鐵、寧波等。生產高級品種的衡陽鋼管鋼加工工序能耗最高,達123.54kgce/t。

2020年有51家企業(yè)鋼加工工序能耗降低,降幅較大的企業(yè)有靖江特鋼、衡陽鋼管、江蘇鑌鑫、新冶鋼、廣西盛隆、柳鋼、首鋼、天管、酒鋼、邯鋼、永鋼等;有19家企業(yè)鋼加工工序能耗升高,如陜西略鋼、衢州元立、津西、玉溪仙福、秦皇島宏興、太鋼、敬業(yè)、北京建龍等。

3、2020年中鋼協(xié)會員單位結構節(jié)能情況

1)2020年中鋼協(xié)會員單位的連鑄比為99.61%,比上年升高0.08%;連鑄坯鋼水收得率為98.17%,比上年升高0.01%;連鑄機日歷作業(yè)率為73.80%,比上年提高0.51%;連鑄坯臺時合格產出量為187.10t/h,比上年提高6.90t/h。

轉爐連鑄能耗升高8.44%,電爐連鑄能耗升高4.06%。

2)2020年中鋼協(xié)會員單位的高爐煉鐵入爐焦比為355.19kg/t,比上年下降1.75kg/t;噴煤比為147.50kg/t,

比上年升高2.32kg/t,有利于煉鐵節(jié)能,也有利于用能結構的優(yōu)化。

3)2020年我國高爐煉鐵爐料中球團配比有所升高(我國球團年生產能力已達2.5億噸,2020年中鋼協(xié)會員單位生產球團礦10839.02萬噸,比上年增加2.98%)。2020年球團工序能耗比燒結工序能耗低23.73kgce/t,球團礦含鐵品位比燒結礦高9%左右,多用球團礦煉鐵會促進煉鐵系統(tǒng)能耗的降低,也有利于環(huán)境保護(燒結工序污染物排放比球團工序多1/3,燒結環(huán)保治理的投資和運行費用高,燒結成本也較高)。提高球團礦配比是高爐煉鐵技術發(fā)展的方向,應大力推進。

4)軋鋼加熱爐燃耗(采用蓄熱式燃燒技術)有所降低,一些企業(yè)鋼坯熱送熱裝溫度(500-800℃)和熱裝比(大于60%)均有所提高,2020年中鋼協(xié)會員單位軋鋼工序能耗升高0.90%。部分企業(yè)對加熱爐煙氣余熱也進行了回收。

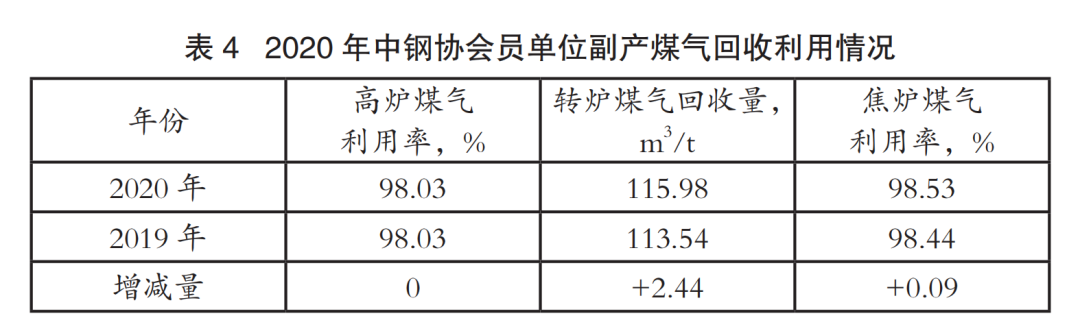

5)2020年中鋼協(xié)會員單位的煤氣回收利用水平提高(如表4所示),有利于企業(yè)綜合節(jié)能。高爐煤氣利用率持平,轉爐煤氣回收量增加,焦爐煤氣利用率有所提高,均有利于節(jié)能。